新核云×新奥动力 | 数字化点亮中国装备制造 “皇冠上的明珠”

燃气轮机,被誉为装备制造业 “皇冠上的明珠”,不仅是能源系统的心脏,也是飞机、舰船及军事系统的核心动力设备,代表了全球装备制造领域的最高端技术。

图1:新奥动力E2100兆瓦燃机产品

突破燃机卡脖子技术,国内早在21世纪初就开始尝试了,然而激进的技术路线直接对标彼时最先进的国外产品,一个环节卡壳就意味着前功尽弃。

新奥集团作为清洁能源行业的先行者,2012年就启动微、小型燃气轮机的研究工作,到2013年,新奥能源动力科技(上海)有限公司(隶属于新奥集团),正式在上海挂牌成立,以下简称“新奥动力”。经过十年的发展,新奥动力作为国内唯一一家正向研发的微、小型燃气轮机企业,自主研发的百千瓦及兆瓦微、小型燃气轮机在油田、陶瓷、纺织等工业场景下成功投入使用,帮助企业解决用能痛点,节能降耗,减少碳排放,并且核心机部件实现了100%国产化。

图2:新奥动力燃机核心零部件

新奥动力经过十年的发展,“度过了‘从无到有’的突破阶段”,在数字时代的大背景下,新奥动力战略与数字化负责人胡昊表示,“接下来将全力攻坚打磨定型燃机产品,这要求我们全面以客户需求导向为中心进行战略转型。”

02 数字化全面赋能战略转转型

图3:新奥动力燃机生产车间

为何要从这两方面入手,胡昊对此也给出了解释:“燃机作为高端装备,相较于产品价格,用户更关切质量是否过硬,为赢得客户的信赖,新奥动力必须做好燃机全生命周期的质量管理体系建设,同时借助IoT的能力远程监控燃机的运行状况,没有数字化的支撑几乎不可能实现。”

另一方面,随着燃气机组运行时间的延长,维修量是呈现增长趋势的,备品备件的需求量也会逐年增高,燃机上万个零部件,出现问题如何快速精准溯源定位,也是很大的挑战。

新奥动力微小型燃气轮机全生命周期的质量管理主要围绕项目质量管理开展,具体包含产品研发质量、供应商质量、制造过程质量以及产品运营质量四个维度。经过近百次的会议讨论以及理论、实践的多方面验证下,新核云团队认为当务之急是核心过程数据贯通,形成质量履历本才可实现产品研制过程全程以及设备关键零件(涡轮、压气机、转子、燃烧室)等追溯,初步实现全面质量管理的目标!

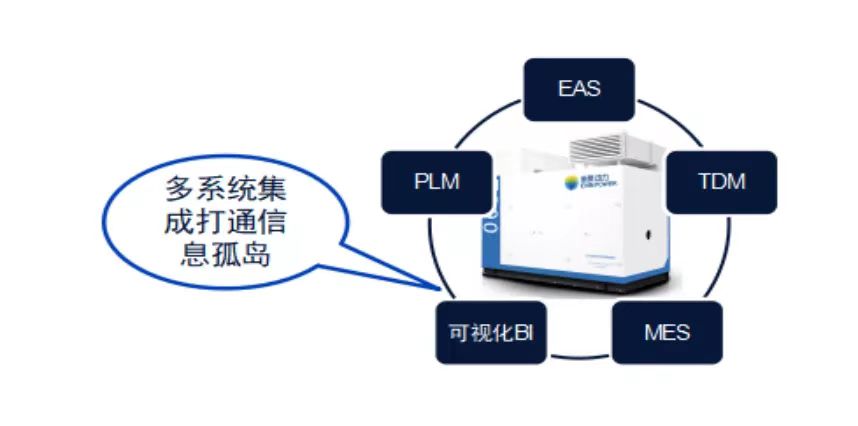

在引入新核云MES之前,新奥已经部署了CRM、PLM、ERP、TDM(试验数据管理系统)等流程节点的数字化系统。然而整个流程尚未联动,项目单与生产单、生产单与生产单的关联缺失,亟需MES打通 IT和OT,承上启下,将运营和生产数据融合贯通。

图5:新核云多系统集成解决方案

新核云通过实施MES与多系统的集成解决方案,新奥动力所有的燃机生产、和其他生产任务都将通过数字化系统集成平台,统一进行任务派发,对所有生产过程数据进行实时记录,实现生产透明化。单台设备历时三个月的生产项目,通过平台化管理有效地建立项目综合管理体系,闭环管理,从研发设计端到生产制造端信息协同,以有效响应客户的需求变更,车间产能由原每月35-40台产能提升至超50台,显著提升了25%。

图6:车间看板可视化管理

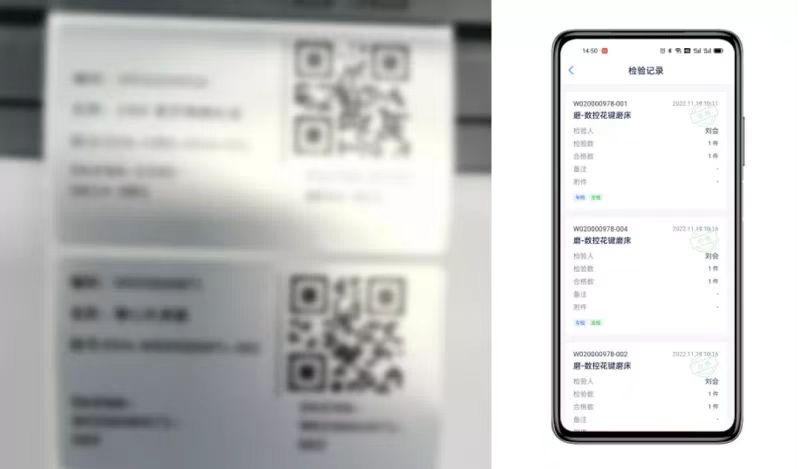

图7:SN序列号管理

图8:PDA设备扫SN码报工

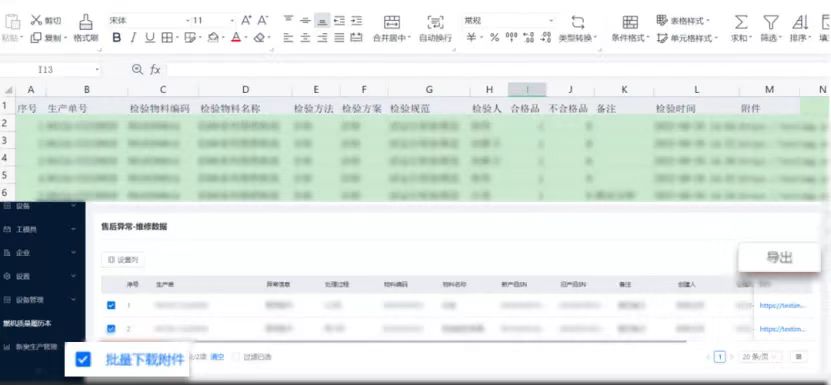

图9:异常信息批量导出

图10:设备物联IOT系统平台化管控

图11:燃机全生命周期履历本